如何攻克產(chǎn)業(yè)重大技術(shù)難題��?如何解決企業(yè)研發(fā)力不足���、轉化難��、效率低等問(wèn)題�����?

今年以來(lái)��,金鉬集團組建了四支“科學(xué)家+工程師”團隊��,企業(yè)工程師和高校�����、科研機構研究人員擰成一股繩���,把生產(chǎn)實(shí)踐中遇到的問(wèn)題凝練成科學(xué)課題�����,牢牢把握問(wèn)題導向����、目標導向�����、結果導向����,直面產(chǎn)業(yè)卡點(diǎn)����、堵點(diǎn)�,聯(lián)合進(jìn)行針對性研究��,通過(guò)理論+實(shí)踐的方式����,加速推動(dòng)創(chuàng )新成果落地轉化��。其中��,金鉬集團與西安建筑科技大學(xué)攜手開(kāi)展的《低氧鉬粉產(chǎn)業(yè)化研究》���,就是這樣一個(gè)生動(dòng)有力的實(shí)踐��。

強強聯(lián)合 打造科技創(chuàng )新最佳拍檔

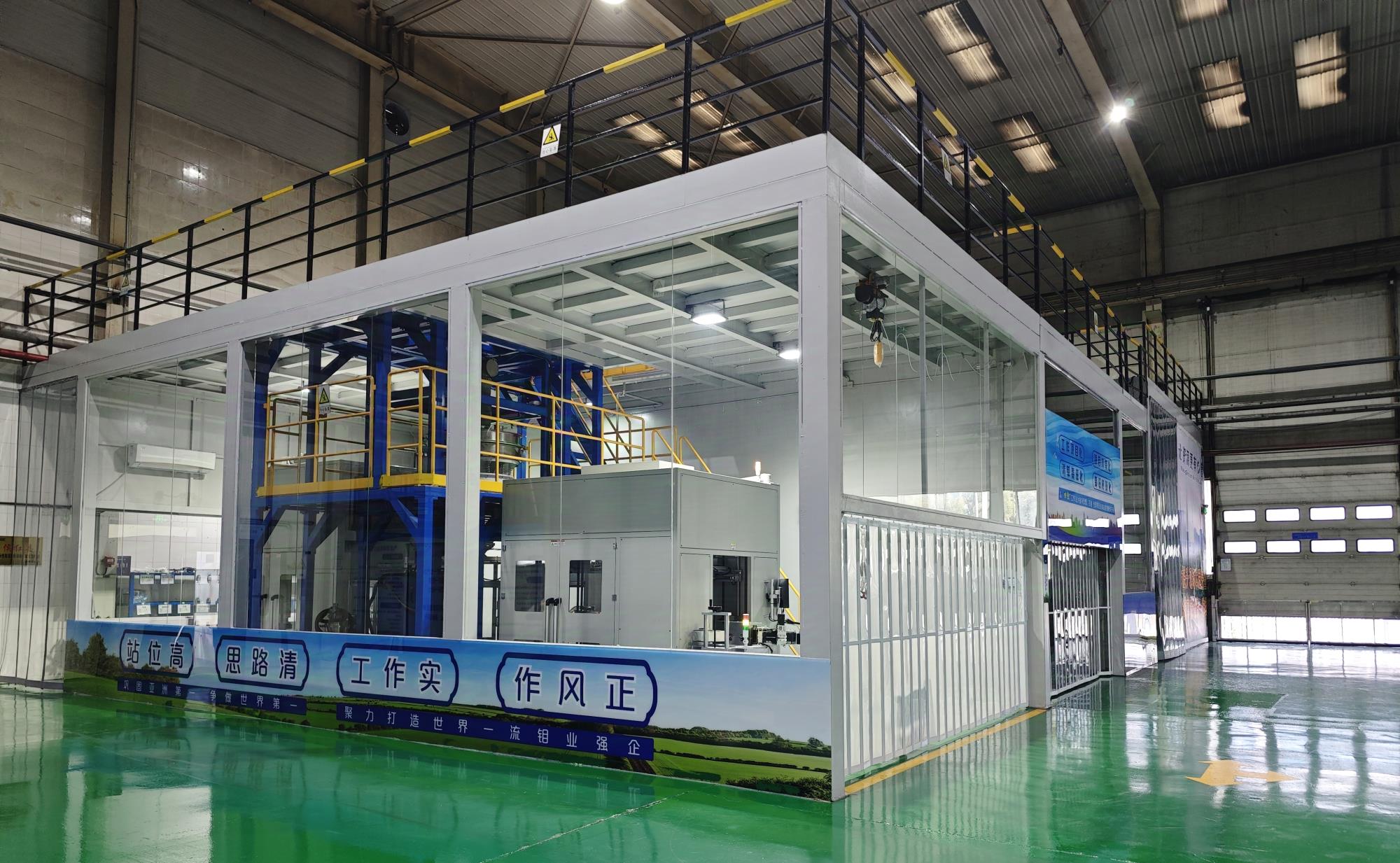

走進(jìn)金屬分公司鉬粉分廠(chǎng)���,產(chǎn)品運送叉車(chē)往返穿行�,還原�、篩分���、包裝等生產(chǎn)環(huán)節秩序井然�。短短幾個(gè)月的時(shí)間�����,新研發(fā)的低氧鉬粉已在此實(shí)現產(chǎn)業(yè)化����,并根據訂單�����,陸續發(fā)往各地����。

高品質(zhì)鉬粉作為關(guān)鍵戰略材料之一���,已廣泛應用在新型能源材料���、先進(jìn)半導體材料�����、顯示材料等戰新領(lǐng)域�����。低氧鉬粉能夠顯著(zhù)提高鉬材料的導電性和熱穩定性����,具有良好的可壓性和可加工性����,市場(chǎng)年需求量劇增�����,備受學(xué)界關(guān)注和市場(chǎng)青睞��。

金鉬集團原有鉬粉制備技術(shù)和設備工裝無(wú)法滿(mǎn)足低氧鉬粉的產(chǎn)業(yè)化需求�����,為攻克產(chǎn)業(yè)重大技術(shù)難題�����、加速推進(jìn)科技成果轉化���,金鉬集團積極落實(shí)陜西有色金屬集團“四支隊伍”人才建設要求�����,深入實(shí)踐“院所即我��,我亦院所”合作研發(fā)新模式��,成立以金鉬集團金屬分公司副總經(jīng)理���、高級工程師趙新瑞為首席工程師�����、西安建筑科技大學(xué)副校長(cháng)王快社為首席科學(xué)家的“科學(xué)家+工程師”產(chǎn)業(yè)發(fā)展團隊�����,共同開(kāi)展《低氧鉬粉產(chǎn)業(yè)化研究》項目�����。

王快社教授為首席科學(xué)家的高性能有色金屬材料制備與加工團隊���,為陜西省“三秦學(xué)者”創(chuàng )新團隊���,擁有教授���、副教授17人�,團隊擁有多項金屬粉末氧含量控制專(zhuān)利技術(shù)�����,在粉末生產(chǎn)和加工領(lǐng)域具有卓越的可靠性��、穩定性�。趙新瑞工程師帶領(lǐng)的高品質(zhì)鉬粉生產(chǎn)團隊�,擁有工程師9人�,具有豐富的專(zhuān)業(yè)知識儲備�、現場(chǎng)經(jīng)驗以及強勁的實(shí)踐能力��。雙方充分發(fā)揮校企各自?xún)?yōu)勢����,激發(fā)創(chuàng )新思維��,實(shí)現科技創(chuàng )新新突破�����,為低氧鉬粉的成功研發(fā)并產(chǎn)業(yè)化奠定了堅實(shí)基礎��。

合力攻堅 跑出科技成果轉化“加速度”

“鉬粉中氧的存在形式是怎樣的���?”

“生產(chǎn)低氧鉬粉的全流程控制方法是什么���?”

自今年年初項目開(kāi)展以來(lái)��,“科學(xué)家+工程師”團隊以突破低氧鉬粉“卡脖子”技術(shù)難題和產(chǎn)業(yè)化為總體研究目標��,圍繞鉬粉氧含量關(guān)鍵影響因素����、工藝技術(shù)���、設備工裝優(yōu)化����、存儲流轉改造等關(guān)鍵技術(shù)展開(kāi)深入研究��。

首席科學(xué)家王快社教授帶領(lǐng)科學(xué)家團隊���,運用先進(jìn)的計算方法���,對鉬粉中氧的存在形式�����、產(chǎn)業(yè)化鉬粉生產(chǎn)過(guò)程中氧含量可達到的理論最低值等進(jìn)行精確模擬����。并研究鉬粉氧含量的影響規律���、不同鉬粉顆粒形貌對氧的吸附性作用機理等����。同時(shí)開(kāi)發(fā)鉬粉還原后表面氧脫的附新技術(shù)�����,為低氧鉬粉的量產(chǎn)提供強有力的理論支持�。

首席工程師趙新瑞則帶領(lǐng)工程師團隊�,負責低氧鉬粉相關(guān)生產(chǎn)試驗����、工藝及流程優(yōu)化�����、裝備的升級改造及研發(fā)等�。項目團隊成員群策群力��,堅持“材裝并進(jìn)����、高端綠色”“把實(shí)驗室搬到生產(chǎn)線(xiàn)上”���,為加速低氧鉬粉產(chǎn)業(yè)化提供可靠保障�。

“項目開(kāi)展期間�,我們的技術(shù)人員和科學(xué)家團隊每周一要進(jìn)行一次碰頭�,每月召開(kāi)一次項目推進(jìn)交流會(huì )�����,確保讓研究與實(shí)踐相結合����,加快科研成果落地轉化�?��!壁w新瑞說(shuō)�����。

“科學(xué)家+工程師”團隊充分發(fā)揮專(zhuān)業(yè)優(yōu)勢����,形成了多學(xué)科交叉的創(chuàng )新力量�����。

“如何嚴控還原過(guò)程的溫度�、時(shí)間�����、氫氣流量�����、壓力以及溫差等��,使粒度和氧含量達到有效平衡是項目研究的重點(diǎn)��。我們加班加點(diǎn)���,經(jīng)過(guò)大量的實(shí)驗研究��、數據分析��,為企業(yè)提供了關(guān)鍵核心理論數據��?�!翱茖W(xué)家”團隊胡卜亮副教授告訴記者��。

“我們在生產(chǎn)低氧鉬粉方面沒(méi)有成熟的經(jīng)驗可借鑒����,加上設備工裝技術(shù)不足��,只能多走多看��,四處取經(jīng)���。為徹底解決低氧鉬粉生產(chǎn)過(guò)程中的粉氣分離����,團隊成員多次前往汽車(chē)制造企業(yè)以及修理廠(chǎng)�����,從汽車(chē)尾氣排放中獲得啟發(fā)�;多次前往面粉廠(chǎng)就篩分���、混料等環(huán)節如何屏蔽環(huán)境進(jìn)行考察學(xué)習……”“工程師”團隊骨干成員弋社峰回憶說(shuō)�����。

張強和劉歡是工程師團隊的兩名95后�,負責項目全段工藝優(yōu)化并參與裝備的研發(fā)和升級改造����。據他們回憶�,在前期的試驗階段�,必須二十四小時(shí)有人值守�,他們每天兩名技術(shù)員輪班�����,一干就是十二個(gè)小時(shí)����,吃飯都是同事送到試驗現場(chǎng)����。

也正是那段時(shí)間一次次的實(shí)驗�����,建立了大量珍貴的還原溫度���、時(shí)間����、流量等工藝參數�����,為后期低氧鉬粉的生產(chǎn)提供了有力支撐��。

經(jīng)過(guò)大家半年多的不懈努力�,今年七月�����,鉬粉生產(chǎn)全流程氧含量控制關(guān)鍵技術(shù)終于得以攻克����,低氧鉬粉研發(fā)成功并實(shí)現了量產(chǎn)�,較預期提前了近兩年��。

落地生“金” 打造新的經(jīng)濟增長(cháng)點(diǎn)

“我們生產(chǎn)出的低氧鉬粉�����,性能��、指標都達國際領(lǐng)先水平����,為我國半導體���、平面顯示�����、電子封裝等戰略新興產(chǎn)業(yè)的發(fā)展提供了關(guān)鍵性原材料支持���?�!蓖蹩焐缃淌诒硎?����。

隨著(zhù)項目的產(chǎn)業(yè)化�����,截止目前共實(shí)現產(chǎn)值2700余萬(wàn)元���,預計至2026年產(chǎn)值可達1.35億元����。

“低氧鉬粉的成功研發(fā)��,不僅是公司在“國之重器”和高端產(chǎn)品領(lǐng)域的一項重大突破�����,還對后續TZM產(chǎn)品���、鉬鈮合金產(chǎn)品���、新型靶材產(chǎn)品的研發(fā)及產(chǎn)業(yè)化提供了重要支撐��,促進(jìn)了鉬產(chǎn)業(yè)鏈上下游協(xié)同發(fā)展����,打造鉬產(chǎn)業(yè)經(jīng)濟新增長(cháng)點(diǎn)����?!壁w新瑞說(shuō)�。

據了解�����,該項目的關(guān)鍵核心裝備如二氧化鉬解聚裝備����、鉬粉篩分—存儲—混料全流程惰性氣體保護裝備����、球包密封等�,全部為自主研發(fā)��,具有自主知識產(chǎn)權��,其中篩分一體化新型裝備還實(shí)現了首次市場(chǎng)銷(xiāo)售�。

與此同時(shí)����,項目研發(fā)的科技成果《高端電子產(chǎn)品用高品質(zhì)鉬粉關(guān)鍵制備技術(shù)及應用》在陜西有色金屬集團第三屆科技大會(huì )上榮獲科技成果轉化一等獎�,《一種利用惰性氣體保護生產(chǎn)低氧鉬粉的裝置》榮獲優(yōu)秀專(zhuān)利獎……��。

立足科研實(shí)踐育才���。近年來(lái)��,金鉬集團全面�����、完整���、準確貫徹新發(fā)展理念����,圍繞陜西有色金屬集團“千百十一”高質(zhì)量發(fā)展目標����,按照延鏈����、強鏈����、補鏈要求���,加快建設“四支隊伍”��。把優(yōu)秀科技人才凝聚培養與重大科研任務(wù)���、行業(yè)重要需求�����、企業(yè)難點(diǎn)問(wèn)題等有機結合���,支持其在重大科研任務(wù)中“挑大梁”“當主角”�,鼓勵其在攻克“卡脖子”技術(shù)中帶頭“揭榜掛帥”��,實(shí)現優(yōu)秀人才培養與重大項目攻關(guān)齊頭并進(jìn)���,為其茁壯成長(cháng)提供深厚的實(shí)踐土壤��。

未來(lái)����,金鉬集團將繼續堅持創(chuàng )新驅動(dòng)發(fā)展戰略��,持續加大技術(shù)研發(fā)投入�,運用好“科學(xué)家+工程師”模式機制��,加快科技成果轉化����,持續完善產(chǎn)業(yè)鏈建設�����,培育壯大戰新產(chǎn)業(yè)�����,

發(fā)揮產(chǎn)業(yè)鏈的引領(lǐng)和示范效應�����,助力我國高端材料自主可控�����。